News

お知らせ

- お知らせ

2025.07.23

〈プレスリリース〉世界初 赤外線ヒーター式アルミ溶解保持炉を共同開発

アルミ鋳造技術の革新に貢献

世界初 赤外線ヒーター式アルミ溶解保持炉

「完全電化×再エネ」で「CO₂フリー×溶解の高効率化」を実現

株式会社日本高熱工業社(名古屋市西区)と、メトロ電気工業株式会社(愛知県安城市)は、赤外線ヒーター式溶解保持炉「IRM series」を共同開発いたしました。

「IRM series」は、ガス溶解が常識とされてきたアルミ業界を変革する、次世代の電気式アルミ溶解保持炉です。日本の基幹産業である自動車産業が抱えている、アルミ溶解工程における高品質、省資源、省エネルギー並びに脱炭素化が期待でき、産業の未来と地球の未来を両立させる革新装置です。

アルミの溶解工程について

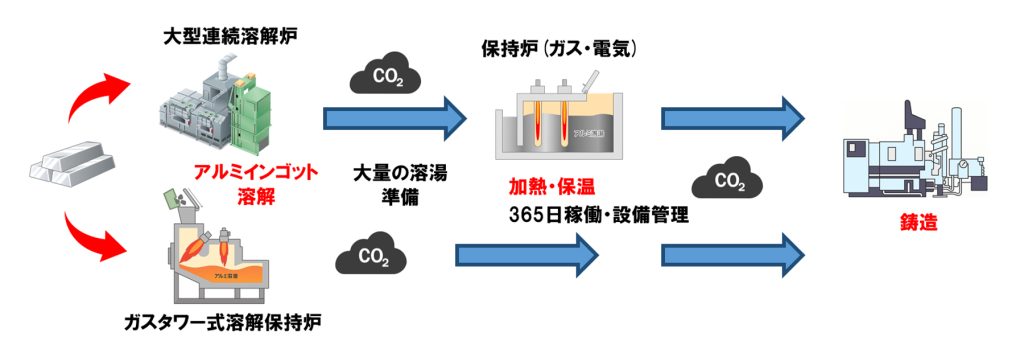

■従来工程

多くの場合、ガス燃焼式による「大型連続溶解炉」でアルミインゴットを溶かし、溶けたアルミ(溶湯)をガスもしくは電気式の保持炉で加熱・保温しています。大量にアルミが溶解され、溶解から鋳造まで、溶湯が固まらないように保持炉が必要で、670~760℃の高温で常時稼働する必要があります。このため、大量のエネルギーを消費し、CO₂排出が避けられないため、省エネルギー化が重要な課題でした。

ガス燃焼式溶解炉 → ガスや電気式大型保持炉 → 鋳造機(ダイカストマシンなど)

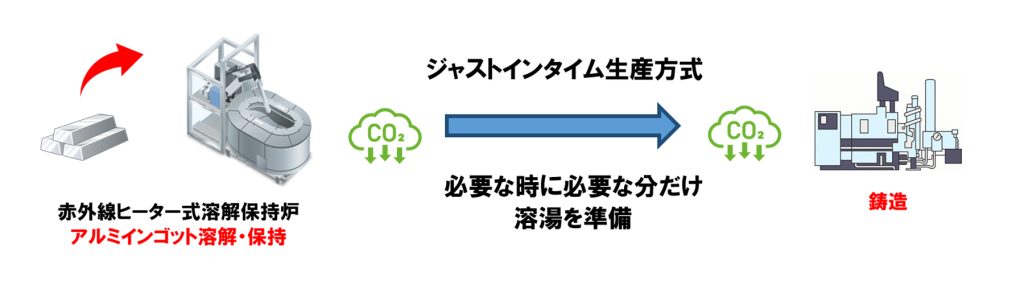

■新工程

「IRM series」は、るつぼ炉でありながら安定的な連続溶解を実現し、加えて溶解と保持の両機能を有しているため、高効率で、省エネルギー性に優れた溶解保持炉です。赤外線ヒーターのダイレクト輻射加熱式で溶解工程を完全電化することに成功。優れた溶湯品質を維持しながらも環境負荷の低減と省資源、省エネルギーを両立し、必要な時に必要な量の溶湯を準備して成形するため、ジャストインタイム生産方式を可能にします。

赤外線ヒーター式溶解保持炉「IRM series」 → 鋳造機(ダイカストマシンなど)

「電気でアルミを溶かす」ことの革新性

アルミは約600℃以上の高温でしか溶けないため、一般的な電気式加熱では熱のロスが大きく、温度むらが発生する傾向があり、従来の溶解工程では、ほとんどがガス式で導入が進みました。加えて次の鋳造工程までに溶湯が冷めないよう大量に準備が必要なため、ガス燃焼式の大型連続溶解炉の使用が常識でした。

「IRM series」は、エネルギー密度が高い電気式ヒーターで、るつぼを加熱するダイレクト輻射加熱方式を採用。

従来の溶解方式を徹底的に見直し、極限まで熱エネルギーロスを低減し、アルミの連続溶解と保持を実現しました。従来のガス式溶解炉では常温~生産開始まで24時間ほど必要である工程を、本装置は種湯がなくてもインゴット(冷材)を並べた状態から溶解が行え、7時間程度で生産開始が可能です。

ガスではなく、電気でアルミインゴットを溶解し保持することは、これまで業界の非常識とされていたことを、大きく覆す革新的な次世代技術です。

なぜ電化が実現できたのか? ~使用している熱源とその効果~

“世界初・業界初の電気による実用的なアルミ溶解保持炉”は、メトロ電気工業の赤外線カーボンランプヒーター「オレンジヒート®」の輻射加熱方式を採用することで実現しました。オレンジヒートは高純度炭素繊維を薄板状にフィラメント加工し、赤外線透過性と熱衝撃に強い高純度石英ガラス管で封入した独自開発のカーボンランプヒーターです。

従来の輻射加熱の溶解炉は、炉の上層部からの放熱損失が大きく、溶湯の温度が不均一になりがちでした。加熱方式を徹底的に見直し、熱損失を35%(※1)に抑え、溶解効率は65%を実現。

さらに溶解時に酸化を抑制できるため、アルミ溶湯品質の向上、歩留まりの向上、およびメタルロス1%以下を実現し、品質向上、省資源並びに溶解コストの低減に貢献します。

また、オレンジヒートをるつぼの外周に配置する独自構造により、加熱能力や寿命低下の影響がなく熱源であるヒーター交換時の安全性やメンテナンス性も大きく向上しました。

※1 200㎏/h、5㎏インゴット溶解時

再エネ利用でゼロカーボンアルミ鋳造工程へ ~オール電化鋳造工場の実現へ第一歩~

2026年度から、大手企業を中心に、温室効果ガスの排出量取引が本格的に始まります。

加えて、化石燃料を多く使用するおよそ1万2000の事業者に対して、屋根に置く太陽光パネルの導入目標の策定が義務づけられる方針が経済産業省より示されました。2030年代に向けて、化石燃料の使用を削減し、電化を進め、太陽光発電をはじめとする脱炭素エネルギーへの転換が我国のカーボンニュートラルの実現の道筋です。

アルミ鋳造工程では、アルミ溶解保持炉のみならず、金型加熱(予熱)や、熱処理工程での焼き戻し、焼きなましなどにおいても大量のエネルギーを消費します。

金型加熱の電化や、再生可能エネルギーと組み合わせて利用することにより、クリーンなCO₂排出ゼロの“オール電化の鋳造工場”の実現も夢ではない時代になりました。

日本高熱工業社とメトロ電気工業は、今後も非電化領域とされている分野に対して電化の道を切り拓くご提案と加熱技術の革新に邁進してまいります。

従来のガス溶解炉と比較して省エネ効果・CO₂削減を実現(※2)

- 熱効率: 約50%以上向上(本設備65%、従来設備30%)

- エネルギー消費原単位: 約60%低減(本設備544kWh/ton、従来設備5.1GJ/ton(1417kWh/ton)(※3)

- CO₂排出量: 約18t-CO₂削減(再生可能エネルギー利用により、実質的なCO₂排出量はゼロに)

- 省エネルギー量: 613,597kWh(原油換算:7.2kℓ/年)削減 (※4)

365日稼働しているアルミ保持炉を考慮すると、大幅な削減効果が見込めます。

※2 アルミ溶解1時間当たり200㎏をベースに、年間220日稼働した場合を想定

※3 都市ガスで試算(45GJ/千Nm³)

※4 換算係数:1kWh≒0.000223kℓ (エネルギーの使用の合理化及び非化石エネルギーへの転換等に関する法律施行規則より抜粋)

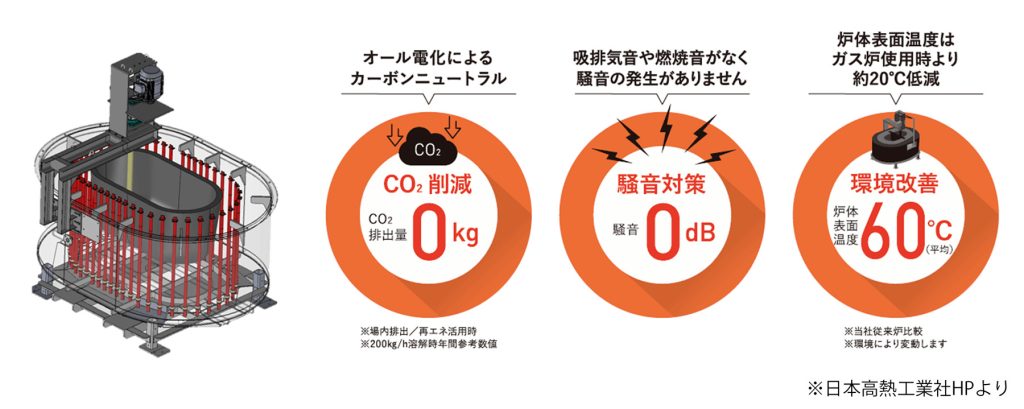

設置面積のスリム化や電化による作業安全性の向上

- 保持容量低減により本体がスリム化され、ガス炉との入替えが容易(従来炉より設置面積30%低減)

- 炉体表面温度60℃以下(20℃低減)、高さ1.1mの目線以下で作業や保守が安全確実に

- 給排気音や燃焼音がなく、騒音の発生0㏈

製品仕様(炉体)

| 溶解能力 | 200kg/h (インゴット5kg塊) |

| 溶湯温度 | 680℃ |

| 汲出し口 | 375mm×650mm |

| 装置寸法 | (W)1900mm×(L)2010mm×(H)1100mm(センサー部(H)2100mm) |

| ヒーター本数 | 51本 |

| ヒーター出力 | 3kw |

| 保持容量 | 600kg |

| 安全装置 | 熱電対による炉内雰囲気温度及び過熱防止 非接触センサーによる湯面監視 湯漏れセンサー及び排出構造 |

プレスリリースのPDFはこちらからダウンロードできます。