News

お知らせ

- 導入事例

2021.10.18

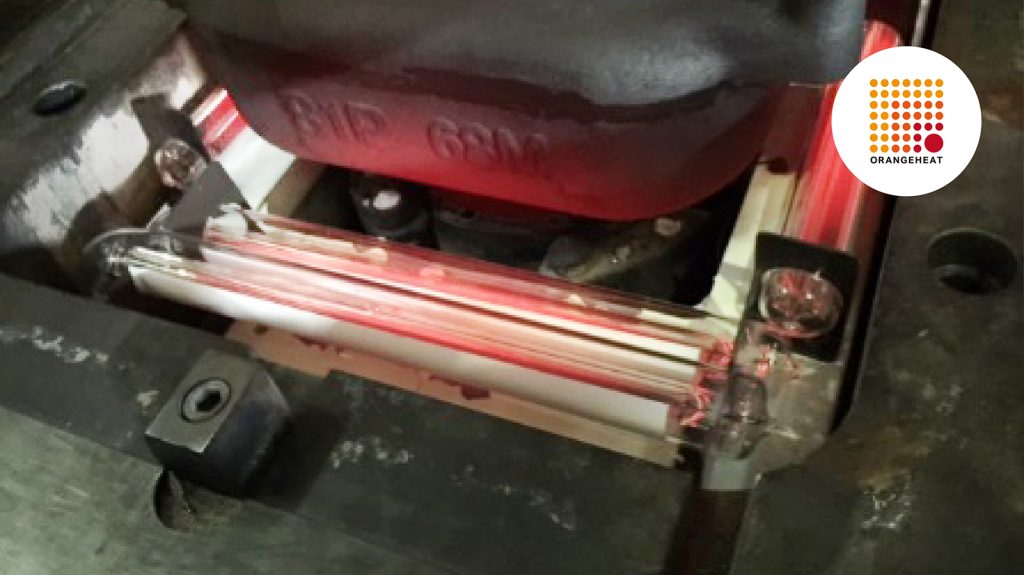

サブストーク加熱装置

エンジン鋳造部品を製造する低圧鋳造工程では、金型とサブストークは、鋳造品質維持のために加熱を必要とします。従来のガスバーナー式加熱では、エネルギー使用量をはじめ、火災リスクや温度変動による品質影響など多くの課題がありました。

今回、500℃以上の高温雰囲気下でヒーター化が非常に困難であったサブストークを赤外線ヒーター化することに成功し、燃焼を伴わないCO2フリー低圧鋳造工程が実現しました。

2020年度 省エネ大賞(省エネ事例部門)省エネルギーセンター会長賞受賞

テーマ:CO2フリーに向けた低圧鋳造工程の実現による省エネルギーの取り組み

2021年“超”モノづくり部品大賞 奨励賞受賞

目 的

省エネ目標 原油換算で年間30%の削減

省力目標 一人当たり人工換算で月10時間の削減

品質目標 現状の製品良品率以上へ向上

安全性目標 現状のリスク以下に低減

課 題

エネルギー使用量が多い

サブストーク加熱は狭所でガス燃焼を行うため、バーナー空気比を高くした状態で常時着火しておく必要がある

対流熱により雰囲気全体まで加熱してしまう

作業効率が悪い

作業者のカンコツによる火力調節

製品品質にバラツキがある

製品品質に合わせて火炎の火力調節を必要とするため不均一

現場作業の安全性

ガス漏れによる火災・爆発リスクがある

効 果

省エネ効果

▪LPガス使用量ゼロ(321t/年→0t/年)

▪エネルギー使用量54%削減(原油換算350㎘/年削減)

▪CO2排出量59%削減(CO2換算量847t -CO2/年削減)

省力効果

▪加熱時間(昇温)は従来比50%短縮(180分→ 90分)

▪目標加熱温度に対する温度幅が1/2

▪ガスバーナー式での監視や火力調節の廃止

品質向上効果

▪ガスバーナー式と比べて温度ムラが1/2まで改善

▪ガスバーナーによる不均一加熱の解消(特に1ショット目不良率の大幅改善)

安全性の向上

▪LPガスが不要となり、火災・爆発のリスク減

▪低姿勢での狭所・暗所作業の廃止

▪暑さ指数(WBGT)が改善され、熱中症リスク減(26.3℃ ※2019年5月→ 23.0℃ ※2020年5月)

赤外線ヒーター式に変更するメリット

▪水蒸気爆発の危険を伴う冷却水が不要

▪被加熱部に対し、温度ムラが少なく加熱できる

▪雰囲気加熱ロスを低減しやすい

▪サブストークが赤外線波長を吸収しやすい

▪鋳造機本体の改造が少なく、導入コストが比較的安価

ヒータ加熱の最適化

限られた設置スペースで十分な加熱をするためには、ヒーター部が高出力・長寿命でなくてはなりません。そのため、ヒーター発熱部の管径とフィラメント幅を拡大し、高出力となるようにしました。また、被加熱物を効率よく加熱するためにヒーターがサブストークを囲うような形状に設計し、下金型も同時に加熱ができる角度を追及しました。さらに、放射エネルギーを無駄なく被加熱物に照射させるため、反射塗料を塗布することで高出力の加熱を実現しました。

一方、高出力であると内部金属のニッケルがカーボンフィラメントと浸炭反応を起こし、ヒーター管の劣化に繋がります。そのため今回は内部金属にタンタルを採用し、安定した加熱を達成することができました。

ヒータの耐高温化

ステンレス製の断熱ボードをヒーターに設置することで300℃以下となる空間を設け、発熱部の形状をL字型に加工し、封止端子部が断熱ボードの下空間に収まるように設計しました。これによりヒーターの封止端子部が350℃以上の雰囲気にさらされず、故障が発生しにくくなりました。

赤外線吸収効率の向上

赤外線吸収効率を向上させるため、サブストークへの白色保護塗料の塗布を廃止しました。

また、隙間が狭かった下金型ダイベースに切り込み加工を施し、放射エネルギーの遮蔽防止を図りました。

これにより「赤外線ヒーター式サブストーク加熱装置」が完成し、相良工場への導入に至りました。

2013年まで全てガスバーナー式であった低圧鋳造工程も、「赤外線ヒーター式金型加熱器」と合わせ、

燃焼を伴わない「CO2フリー低圧鋳造工程」が実現しました。

| 定格電圧 | 三相 200V |

| 定格消費電力 | 16.2kW |

| 一次最大電流 | 47A |

| 発熱体 | オレンジヒート®(白膜塗装)200V 3kW×4灯 200V 2.1kW×2灯 |

| 製品寸法 | W490mm×L410mm×H168mm |

スズキ株式会社・中部電力ミライズ株式会社

※各種情報は2021年1月時点のものです。